워키토키는 제2차 세계대전 중 미국 모토로라에서 만들어진 무전기의 시초다. 워키토키를 통해 모토로라는 통신 분야에서 부동의 자리를 지켜나가던 중 1970년대부터 일본의 전자제품들이 품질을 내세워 미국 내 시장을 넓혀나갔다. 모토로라로서는 입지가 줄어들 수밖에 없었다. 6시그마는 모토로라에서 이런 위기의식으로 시작됐다.

모토로라의 품질 엔지니어 빌 스미스는 제품의 수명과 생산 중 수리 횟수와의 관계를 연구했다. 그는 보고서에서 『제품 생산 시 처음부터 결함이 없어 수정처리 없이 만들어진 것은 소비자가 사용할 때 아무런 문제가 발생하지 않는다. 그러나 생산 공정 중 결함이 발생해 제품이 고쳐져 소비자에게 판매된 제품은 그 외의 결함이 생길 수 있어 소비자가 사용할 때 문제가 많이 발생한다』 고 주장했다. 처음부터 문제없이 공정이 진행됐을 때 문제발생이 줄어든다는 것이다.

모토로라는 스미스의 연구 결과를 분석, 품질 개선을 제대로 하면 비용을 절감할 수 있다는 사실을 깨달았다. 이후 공정 중 발견되지 않은 결함이 사용 초기에 발견돼 고객의 불만이 증가하지 않도록 제품설계와 제조방법에 초점을 두었다. 사후 문제 발생 시 반응하는 것이 아니라 사전에 예측한다는 것이다.

모토로라의 품질개선운동 연속선상에서 오늘날 6시그마라고 명명되는 운동이 시작됐다. 1987년 모토로라의 선임 엔지니어인 마이클 해리가 「6시그마 가속화를 위한 모토로라의 전략적 비전」이라는 보고서를 통해 제품설계를 개선하고 생산 시간과 비용을 감소시킬 수 있는 상세한 발전 계획을 개발한 것이 6시그마의 시초다.

1990년 모토로라의 갤빈 회장은 해리에게 모토로라 6시그마 연구소를 설립해 운영토록 했고, 후에 IBM, 코닥 등의 회사가 참여했다. 오늘날 통계적인 6시그마 방법론은 마이클 해리에 의해 M(Measure), A(Analysis), I(Improve), C(Control) 방법론으로 개발돼 정립됐다.

1987년 이후 10년 동안 모토로라에서 6시그마 운동에 기초해 총 140억 달러의 비용을 절감했고 연간 20%의 수익 상승과 함께 매출은 5배 성장을 이뤄냈다.

6시그마란 무엇인가

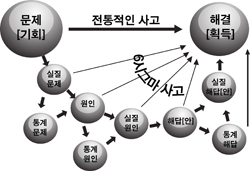

6시그마는 문제 해결과정의 모든 단계에서 통계적 기법을 적용, 객관적 수치를 가지고 고객만족 실현을 목적으로 하는 경영혁신 기법이다. 6시그마는 모토로라의 MAIC방식에서 6시그마의 다음 주자인 GE(General electronics)가 D(Define)단계를 추가한 DMAIC방식이 현재 널리 사용된다. 강창욱<공학대ㆍ산업경영공학과> 교수는 “6시그마를 이용해 경영혁신을 이뤄내기 위해서는 경영진뿐만 아니라 직원들 모두가 6시그마에 대한 이해가 잘 이뤄져 있어야 한다”고 말했다.

DMAIC방식 중 제일 먼저 행해야 될 것이 문제 정의(Define)단계다. 회사에서 일어나는 문제를 파악해 6시그마 프로젝트로 추진할지 결정하는 단계다. 통계적 기법을 활용하는 6시그마 기법에서 가장 중요한 부분이면서 동시에 어떤 것이 문제인지 인식을 해야 하기 때문에 가장 직관적 능력이 필요한 때다.

그래서 회사의 전반적인 상황을 모두 파악할 수 있는 경영자가 프로젝트를 선정해야 마땅하며 이 과정에서 고객의 목소리, 내부 직원의 목소리가 중시된다. GE(General Electronics)의 잭 웰치 회장은 “무엇을 6시그마 프로젝트로 추진하고 무엇을 하지 말아야 하는지를 판별하는 것이 경영자의 몫”이라 강조했다. 그러나 이 때 조심해야 될 것이 남용의 문제다. 조영철<한국품질경영학회> 이사는 “사소한 문제를 6시그마 프로젝트로 인력과 시간을 남용할 것이라면 차라리 6시그마를 안 하는 것이 6시그마 경영”이라고 전했다.

다음은 측정(Measure)단계로 문제를 계량화하고 측정 가능한 지표로 구체화 한다. 제품의 결함 부분 등을 측정지표로 만들고 음식의 맛 등 수치화되지 않은 자료도 최대치와 최소치를 정해 정량화 시킨다. 다음으로 고객의 요구사항(Critical To Quality)을 정해야 한다. CTQ의 대표적인 예로 기술적 성능, 정확성, 신속성 등이 있다. 이후 분석(Analysis)단계에서 CTQ에 영향을 미치는 핵심 인자를 찾는 과정이다. 문제를 근원적으로 개선하기 위해 핵심인자를 찾는 것이다.

기념관을 새로 지었다고 하자. 얼마 지나지 않아 기념관의 벽이 심하게 부식 돼 보수가 불가피했다. 이 문제의 해법은 간단하다. 벽돌을 교체하면 되는 것이다. 그러나 ‘앞으로 벽의 돌이 더 부식되지 않느냐’의 질문에 대답할 수 없다. 이 때 벽을 부식시키는 근본원인을 찾아보자. 벽면의 부식은 청소부의 잦은 벽면 청소 때문이며, 청소는 벽에 묻은 비둘기 똥을 제거하기 위함이다. 비둘기 똥은 벽에 붙은 거미를 비둘기가 잡아먹을 때 발생하며, 거미는 벽에 나방이 많기 때문이다. 나방이 벽에 많은 이유는 해질 무렵 기념관 벽의 불빛 때문이다.

그럼 왜 나방은 불빛을 찾아 모여드는 것일까. 더는 ‘왜’라는 질문에 답이 없다. 근본원인에 도달한 것이다. 즉, 벽의 부식이란 문제에서 핵심인자는 벽의 조명등이다. 이를 위해 개선안은 나방이 모이는 시간대에 불을 켜지 않는 것이다. 불을 켜지 않는 것이 개선(Improve)단계이며 이를 유지하는 것이 관리(Control)단계다.

강 교수는 “6시그마는 통계적 측면에서 경영혁신을 제대로 이뤄내고 있는 기법”이라며 “앞으로 우리나라에서도 모토로라, GE등의 6시그마 도입 성공사례를 벤치마킹해 경영혁신을 이뤄내야 한다”고 전했다.

일러스트 김나래 기자